3秒で理解!このコラムで分かること

システム導入による業務改革は、ツール導入前の運用ルール整備と、階層型BOMの標準化が重要。

#標準化 #共通化 #BIZXIM製番 #製番管理

前回までは「意識改革」をテーマに取り上げましたが、システムが変わるのであれば、セットで議論しなければならないのが「組織やルールの改革」です。

まず、今回はそのルール、前回でもお話しした標準化や共通化について考えてみたいと思っています。

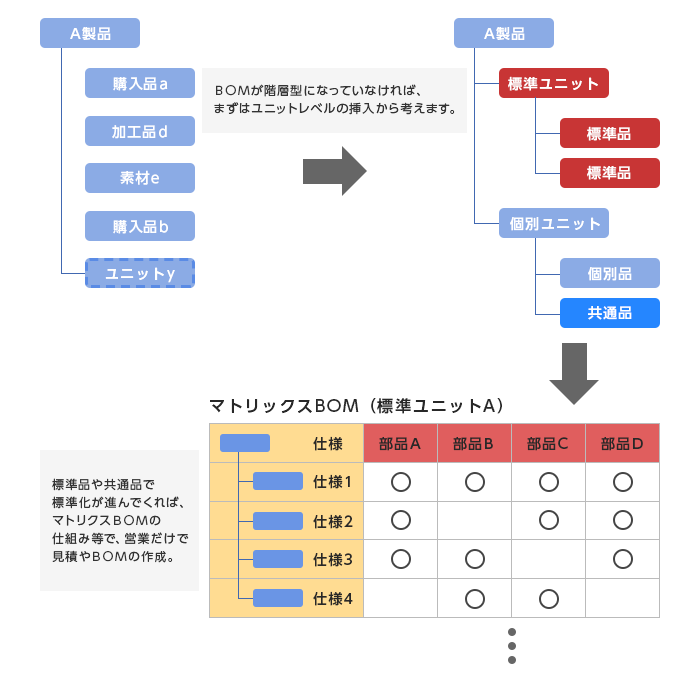

製造業で標準化というと、業務やデータなどが思い浮かびますが、まずはデータ、特にBOMについて考えます。これは個別受注メーカーであっても、データ(BOM)が標準化されていなければ、業務も標準化できないと考えているからです。

一般的に「標準化」と「共通化」は同じように捉えられがちですが、少し異なります。

その違いは「標準化」はそのメーカー独自のノウハウを軸とした部品やユニットをQCDの観点から設計者の取り組みが入ること、そして「共通化」は設計者の取り組みではなく、製造や調達で使用頻度の高いモノをできるかぎり共通化するということです。

そこにまた、「流用化」も意味が違うという説もあり、それぞれの意味を知っておくことも大事なのかも知れませんが、もっと大事なことはその目的であって、前回でも述べたように個別受注生産であっても、「いかに設計が見積もしない、図面も描かないようにするか」だと考えます。

特に独自ノウハウとQCDの観点から設計された標準化から得られることは多く、

- 習熟や繰り返し性による、生産性向上と品質保証

- ある程度計画生産ができることによる、L/T短縮

→ 上記により、QCD向上による製品競争力強化

となります

と、ここまでは、BOMありきの標準化の話をしてきました。

しかし、実態は標準化以前に階層型BOMもない個別受注メーカーが未だに多いのも事実です。

そのようなメーカーの課題で必ず出てくるのが「業務効率が悪い&属人化作業が多い」。

ですので「全体最適化&一気通貫」に改革したいという目的を掲げます。

確かにおっしゃるとおりで、そういう姿になるべきだと思います。

ただ、それをERPやPDMといったツールを導入すれば解決すると勘違いしている方も多く、その前に検討しなければならないのは、ルールです。それは階層型BOMの運用ルールです。

誰がいつ、何を、どこまで登録し、どう最新にメンテナンスしていくのか、またどのように標準化を図っていくのか、さらに悩ましいのが、設計部品表と製造部品表の乖離を誰がどうやって埋めるのかということ。それをしっかりとしたプロジェクトを発足させて検討していくべきです。

ERPやPDMを導入したけれど、効果が出ないと嘆いている、中には「ERPが業務に合わなかった」と言われる方もおられ、それは少し違うのではないかと思うのですが、一方では自戒の念も込めて、パッケージベンダー側も階層型BOM作成の活動に本気で寄り添って考えてきたのかという疑問もあります。

自社だけで階層型BOMを検討できないとか、よくあるケースですが、社内の改革反対派に大きな声の方がおられるなどのハードルがあるのであれば、そのハードルを一緒に越えられるベンダーやコンサルタントと検討してほしいです。

そうして標準化された階層型BOMを作り、それをベースとした業務を変えていければ、「ERPが業務に合わない」という発言は出なくなっていくはずです。

それは以前もお伝えした、「人に仕事をつけるのではなく、仕組み化(システム)された仕事に人をつける」ということです。

次回は先述の悩ましいテーマ、E-BOM(設計部品表)とM-BOM(製造部品表)の乖離について考えてみたいと思います。