1.日本型SCM改革による成果

日本における SCM (Supply Chain Management) 改革は2000年代にその取り組みが本格化しました。これは日本における第1次 SCM ブームと位置付けることができると思います。欧米においては、流通・小売業から始まった SCMへの取り組みが、1990年代以降に製造業、特に鉄鋼業などの受注生産型製造業において広がりを見せ、さらにバリューチェーン上その先にある組立型製造業にも拡大していきました。

ERP (Enterprise Resource Planning)に代表される基幹系の仕組みが、実績を「過去の事実として」迅速に正確に把握する(いつ、どれだけの部品を使用して、どの製品が、どこ向けに、どれだけ製造され、どれだけ出荷され、どれだけの売上になり、利益はいくらだったのかなど)ことが目的であるのに対して、SCM(計画系)の仕組みは、100%の正確な予測は不可能である将来に対して、「未来の予定(計画)として」供給を柔軟に精度高く実施していくか(何が、どこ向けに、どれだけ売れそうか、そしてそのためにどの製品を、どれだけ製造し、供給するのかなど)が目的になります。

計画の精度を高めるためには、その計画の元となる情報、つまり需要や予測の精度を高めることが重要になりますが、上述したように残念ながら需要やその予測を100%正確に見極めることは不可能です。さらには受注型生産形態であっても、需要は常に変化(突発的な受注やキャンセルなどの外的要因)しますし、また生産においても予測外の問題(ライン故障、品質低下、部材納期遅延などの内的要因)など、計画の遂行を阻害する事象が数多く発生します。

そのため、計画の精度を高めるためには外的・内的な変化に対する対応を迅速に検討して計画を見直すことが非常に重要になります。そして計画を迅速に見直すためには、計画作成(再計画)の頻度を高める必要があり、またそのためには考慮されるべき計画上の各リードタイム(部材納期リードタイム、製造リードタイム、物流リードタイムなど)を短縮するために一般的に使用されている固定リードタイムを見直す、または可変リードタイムに変更し、さらには関連する在庫(部材、仕掛、中間製品、製品など)もそれに従って適正に最小化する必要があります。

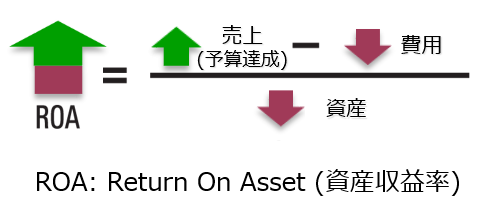

このようなSCM 改革の実現に必要な評価指標 (KPI: Key Performance Indicator) の関係は、以下の ROA の式で表すと理解し易いと思います。

つまり、在庫が削減されれば資産が減少し、また各種リードタイムが短縮されることによって費用が減少し、結果として ROAの値が向上します。また売上に関しては、SCM の観点から見ると納期回答精度や納期遵守率の向上により注文のリピート率が上昇して ROA 値が向上しますし、さらには「売上」を「予算」に言い換えれば確約した予算を確実に達成することも ROA値に影響することが理解できると思います。

日本における第1次 SCM ブーム時期においては、SCM 改革に取り組んだ企業の殆どが、まずはリードタイム短縮や在庫削減を目標にしました。そしてその成果として、過剰在庫の削減や適正化を実現し、また生産計画・再計画作成のための時間を短縮し、計画頻度の向上を実現しました。

2.10年後の新たなる課題

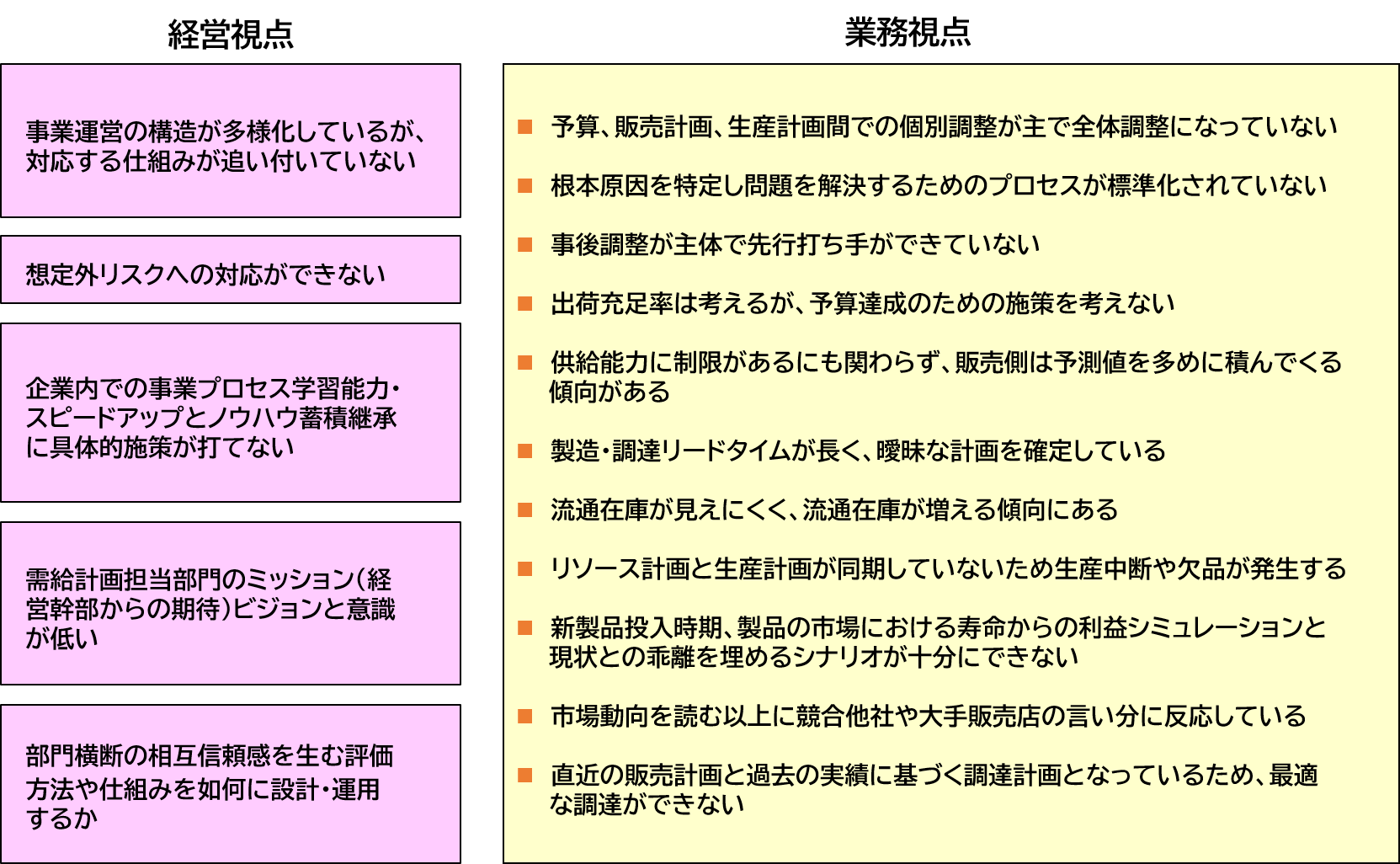

前述のSCM 改革によりその成果を得た企業も、2010年代に入ると残された課題や外的・内的な環境変化による新たな課題が浮上し、また明確化してきました。第1次 SCMブーム時期に SCM 改革に取り組んできた複数の企業の経営者や SCM 担当者に現状の課題をインタビューした結果をまとめると、どの企業も異口同音に以下のような課題を指摘しています。

これらの課題は、先ほどの ROA の式で表わされる SCM の目的の中の「費用」と「資産」の削減に焦点が当てられて一定の成果を得たものの、もう一つの重要な目的である「売上(予算達成)」に焦点を当てた何らかの取り組みが必要であることを示唆するものでもあります。

それまでの SCM 改革では、主に在庫削減に代表されるような「量」による指標管理に焦点が当てられてきましたが、それに加えて企業としての最終的な目的である売上(予算)として「金額」による指標管理にも焦点を当てた次なる取り組みが必要となってきたのです。

次回は、日本の製造業に求められる次なる SCM 改革として、収益計画(予算達成)のための新たな手法を紹介します。