3秒で理解!このコラムで分かること

MRP方式と製番管理方式は、適切なシステム設計と運用ルールを整備すれば、1つのシステム内で統合管理が可能。

#製番管理方式 #BIZXIM製番 #製番とは

MRP方式と製番管理方式の両方の製品を持っている会社も少なくないことは前回の「製番管理とは(製番管理の種類とその特徴)」でお話したとおりですが、量産品はMRPを使い、個別受注生産品は別なシステムを持つのは避けたいところです。

製番管理と対比して語られる資材手配手法のMRPですが、両者は決して対立概念ではなく2つの手法を1つの

MRPで混在管理することも可能であり、事例を通してその方法論を紹介します。

1.製番管理及びMRP対象製品毎に別々な管理システムが必要か

製番管理方式においても様々な管理形態があり、又MRP方式と混在する事もあるようですが、それぞれの管理形態に合った別々なシステムを持つ必要があるかと云うとそうではありません。

本質的な差異を理解し一寸した工夫をする事で単一システム機能で複数の管理手法を支援することが可能になりますので、まず前回の「MRPと製番管理1-3.製番管理の種類」に有ります各管理手法の基本的な考え方の違いを明確にします。

MRPの基本管理単位は品目番号であり、何のために調達/保管するかは問題にしません。

一方製番管理方式では全ての製番のタイプ(A,B,C)で製番管理部分は品目番号だけではなくどの製番のものかを分けて管理するということです。

少しシステムよりの話になり恐縮ですが需要や供給(発注および在庫)のD/B(データ・ベース)の主キーについて考えて見るとわかりやすいと思いますので主キーを例にご説明します。

MRP用D/Bの主キーは「品目番号」のみですが、製番管理用D/Bの主キーは「製番」と「品目番号」の2つになりますので同一品目番号のものであっても「製番」が異なれば別物として扱われ、勝手に転用されないことが保障されることになりますが転用はやりにくくなります。

品目番号を製番ごとに別々につける方法もありますが実際のものが何かを示す品目番号に関して、同じものは同じ番号で、違うものは違う番号で管理するという原則は守るべきでしょう。

だからといって1つのシステム内でMRP対象製品に関しては「品目番号」のみを主キーにし、製番管理対象製品のときは「製番」+「品目番号」を主キーとして処理する方法もあるかもしれませんが、システム処理において主キーを変えながらのロジックはあまり好ましい方法とはいえません。

製番管理の需給バランス計算では同一品番であっても、製番が違うと別なものとして取り扱うのが原則ですが、MRPではどの製品の為の需給かということではなく、同一品番は日別にまとめて需給のバランスが図られます。

一見これらの機能は基本的な概念が違う為混在は難しそうですが、よく考えるとMRP対象製品も製番対象品も部品表を使い、製品化需要から必要部材を展開し需給のバランス計算をする点においては大きな違いはありません。ただ引き当ての主キーが品目番号か製番+品目番号かの違いと考えると解決策がありそうです。

ではどのようにしたら、MRP用には品目番号のみを主キーとし、製番用には「製番」+「品目番号」を主キーとすることが出来るのでしょうか。

2.製番管理とMRP混在の為の必要機能要件のまとめ

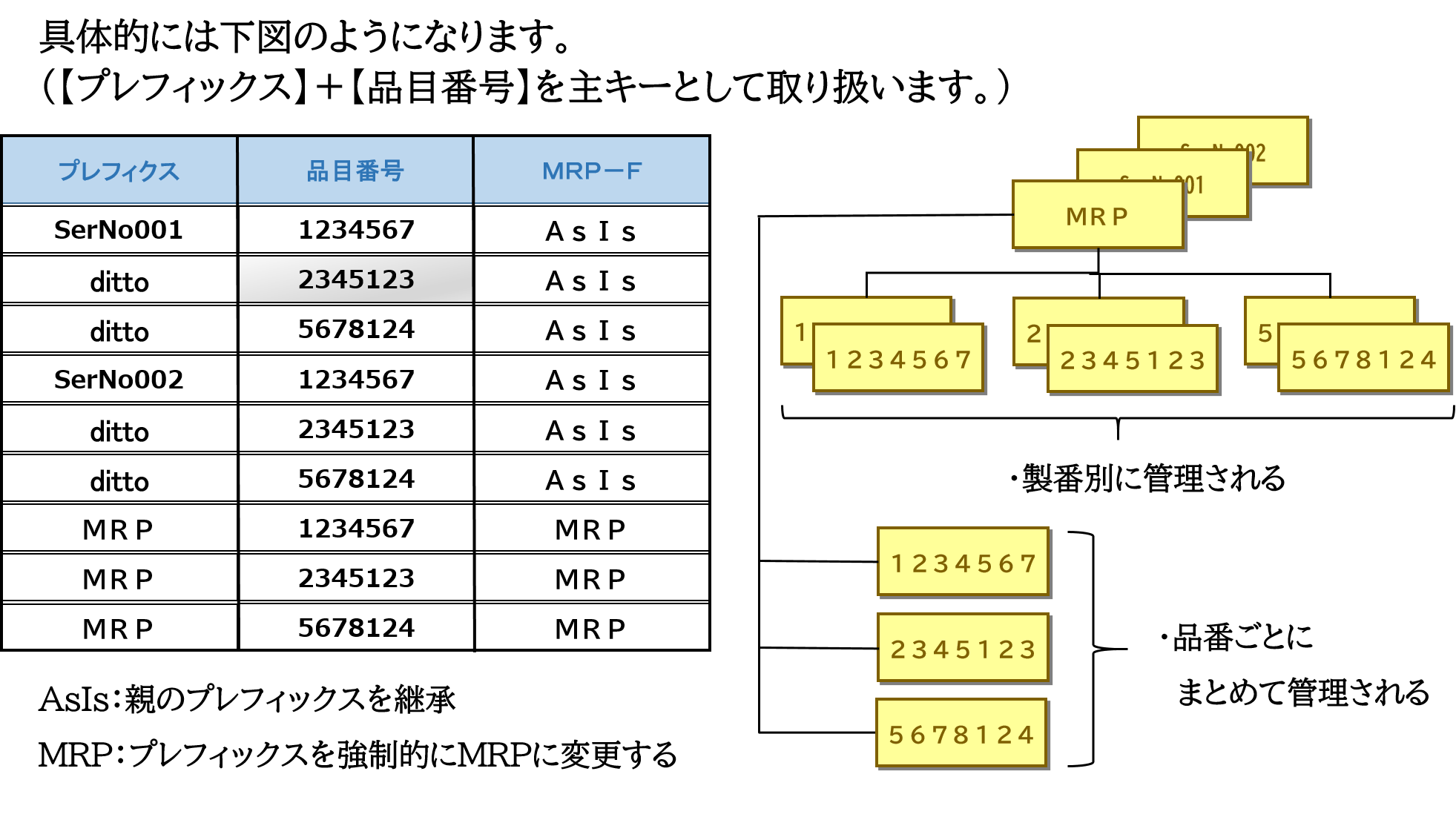

結論から申しますと、「プレフィックス」+「品目番号」を主キーとして、製番管理対象製品のプレフィックス⇒「製番」、MRP対象製品のプレフィックス⇒「MRP」とすることで両者の主キーを「プレフィックス」+「品目番号」に統一します。

MRPのプレフィックスは他の文言でもかまいませんが、記入漏れと区別するためブランクは避けたほうが無難です。

これにより製番品は製番別に処理され、MRP品はプレフィックスが同じですから品番別の処理が可能となり両者の混在が実現できることになります。

3.必要機能一覧

製番管理とMRPを混在管理する事は可能ですがそのためには次のような機能が必須となります。

1)受注毎にMRP方式か製番管理方式か仕分けをし、MRP品のプレフィックスには「MRP」と記入し、製番管理品

の場合は受注時に付与された「製番」を記入します。

2)部品表を使って製品から末端の部材へと所要量展開を行う際には、親品目のプレフィックスが、展開された子品目の

プレフィックスへと継承される仕組みが必要です。

3)製番管理のタイプーBのように末端の汎用部品に関して製番管理を止める場合は、品目マスタにその旨のフラッグを

たて、親品目のプレフィックスの継承を止め、一律にコンスタント「MRP」と強制的に変更します。

この機能により元々別製番の部品であっても共通部品の場合は同じプレフィックスである「MRP」でまとめられ、ロット

まとめ発注や在庫の引き当ても品目番号単位の総量管理で行われるため、安価で入手しやすい汎用部品には適した方法となります。

[製番]+[品目番号]を主キーとして製番別の需要と製番別の供給(注残+在庫)の引き当てを行います。

MRP対象品目の場合は[MRP]+[品目番号]を主キーとして需要と供給(注残+在庫)の引き当てを行いますので、通常のMRP処理と同じ結果になります。

確かに「MRP」と「製番管理」は両立可能ですが、システム機能があるからすぐに使えるという訳ではありません。

円滑な運用のためには以下のような利用環境の整備が必要で、次回この点について触れたいと思います。

・ 部品表の持ち方に工夫が必要(個別部管理と共通部管理)

・ E-BOM、M-BOMと工程マスターの整合性保障が必要

・ 在庫の管理方法と引当方法の明確なルールが必要 等々