3秒で理解!このコラムで分かること

製造業では製品設計の複雑化と多様化に対応するため、企業間協業や設計情報の可視化が求められており、設計履歴の蓄積・共有による設計力強化が重要。

#製造業 #BIZXIM製番 #製番管理

1.製造業を取り巻く環境変化と対策方向

製造業では、年々製品の複雑化や顧客要望の多様化への対応が求められています。そしてこれを実現するためには幅広くかつ高い技術が必要となります。そこでこれらに対応すべく企業の壁を越えた協業が進んでいます。さらにその他様々な環境変化が起こっております。そこで設計、生産、原価、SCMの視点から解決しなければならない課題とその対策方法を述べていきます。まずは製品開発の上流である製品設計から見ていきましょう。

複雑で多様化対応を必要とする製品設計においては、多くの専門技術者による体制整備と構成員相互の協業が重要となります。そしてそれは今までのような設計室内での活動から、グローバルで複数の企業を巻き込んだ協業となり、設計の進め方も変わってきます。言い換えると、自社の設計室の壁を越えた、顔の見えない者同士でチームを組んだ設計の進め方への移行ということでしょう。ただそのためには特別な方法を新たに整備するのではなく、やるべきことをきちんとやることで実現すべきでしょう。これが長続きのする対策になります。

またベテランの設計者の高齢化に伴い、ベテランから新人設計者へのナレッジの伝承という課題も多くの企業で求められております。従来のようなベテランの背中を見ながら育成するという匠の世界のような育成方法では間に合わなくなってきています。ここでもチーム活動として本来やるべきことをきちんとやることが重要なのです。

具体的に説明しましょう。多くの受注設計においては、過去実績のある図面を流用されることが多いはずです。しかし設計の最終結果は残っているが、どのようにしてそこへ到達したかという設計履歴情報がきちんと残っていない図面も多くあり、そのような図面を流用すると、あとで品質問題やコストアップの発生、繰り返しによるリードタイムの増大、多くの類似製品を作ってしまい共通化が進まない、日程が遅れる、特定の設計者の負荷が増大するといったさまざまな問題を発生します。またこれは過去図面の流用ということに限らず、並行して進められる複数のユニットや部品の設計者同士の協業の場でも同じことが言えるのです。

そこでこのような環境で効率よくかつ良い設計を進めるには、従来以上にオープンで緻密な摺合わせを可能にした設計環境が望まれるはずです。具体的には、個々の設計検討内容を可視化し、複数のメンバーにより何度も検証できるようにし、その結果を蓄積し、活用(及び流用)していくというしくみを整備することです。さらにそのためには設計者が考えるべき基本ステップに沿って検討・検証できるようなフォーマットを整備し、それに沿って設計し、その検討履歴の可視化と検証、さらに結果の活用をさせることで、良い設計結果(製品のQCと設計業務のトラブル防止・工数削減・日程遵守)を実現し、かつレベルの高い設計者を育成できるようにすべきです。

2.設計及び設計管理の抱える問題と原因

多くの受注設計の現場では、以下のような問題を抱えていることが多いでしょう。

- 旧図を参考にしたいが、前の設計者の考えが分からない。なぜその条件になったのか、なぜそのような仕様にしたのか、その限界値はいくつで、どのくらい余裕があるのかが分からない。よって継続的な限界仕様の追求ができない。その結果コスト追求をやりすぎると品質問題が発生することがあり、後でのトラブルが絶えない。

- モデルチェンジや受注対応の設計計画を立案する際、設計管理者がどの部分をどう見直せばよいかの明確な指示が出来ないため、精度の高い設計日程計画が立案できない。

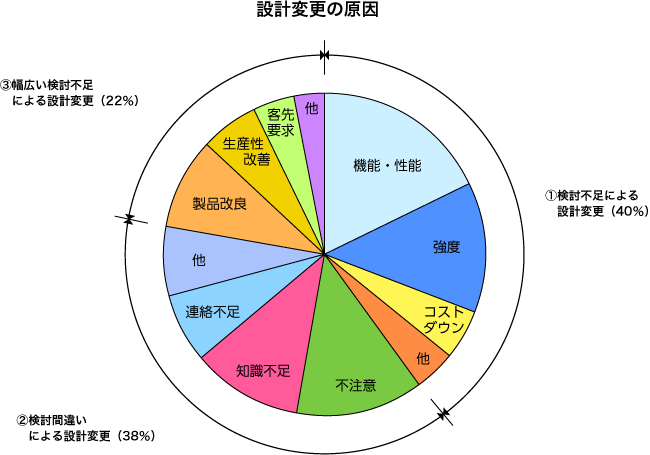

この結果、設計作業における多くの問題が設計変更として現れます。これらの原因の多くは、図の様に検証不足や

検討間違いです。設計情報の可視化不足が設計及び設計管理の強化を阻害しているのです。設計力を強化しようとするならば、第三者からも分かるようなオープンな設計をし、それを共有し、管理につなぐべきです。

出展:日刊工業新聞社出版 「製品の開発・設計管理」実務と改善法"原因別変更件数比"より

3.設計力強化への期待

設計、設計管理の強化につながる可視化とは、以下の期待を満足出来るものでなければなりません。

- 仕様設定根拠を可視化し、顧客満足度の高い製品を設計する。

- 技術、ノウハウを顕在化し、技術の蓄積・強化・継承を可能にする。

- 限界仕様を顕在化し、共通化の効果を出す。

- 設計者協業へつなぐ。

- 継続的改善活動に連携させる。

- 設計情報を可視化し、管理の精度を向上する。

設計力強化は設計のプロセス毎に、きちんと仕様検討を進めさせることです。そしてそれを第三者からも見えるようにすることです。これで第三者のレビューが可能になり、品質が上がり、設計管理も有効にできるようになります。

次回はこれを満足させる設計情報の可視化手法を紹介していきます。