私は長年個別受注設計生産形態の企業でデジタル化に従事してきました。その体験を振り返り、個別受注生産形態における業務面とデジタル化の両方において必要な取り組みを考察します。

(1)個別受注生産について

個別受注生産は下記の2つの生産形態に分類されます。

- DTO(Design-to-Order) :カスタム仕様設計生産

- ETO(Engineer-to-Order):個別受注設計生産

これらの形態は受注時に顧客指定の仕様要求に合わせた設計が伴うため、計画繰返生産や見込生産のように予め製品在庫を持てません。受注単位で製番管理による個別の設計と生産を行うモノ作り形態です。

(2)課題(悩み)

個別受注生産形態においては以下のような悩み・課題は発生していませんか?

| 経営層 |

受注から出荷・据え付け完了までのリードタイムが長く競争力が弱い |

| セキュリテイポリシーの制定、被害想定、リスクマネジメント、BCPモノヒトカネの適正投資など |

事業側

製造現場側 |

引き合い時の見積(売価・原価)の精度が悪い・遅い |

| 仕様がなかなか決まらない |

| 製造過程で顧客要望の仕様変更があり、かつ追加売価が出せない |

| 過去の流用できる図面が探しきれず新図が多く発生する |

| 出図後の部品手配となり組立配膳に間に合わない事態が発生する |

| 組立配膳時に必要な部品探しに労力がかかる/td>

|

| 社内での仕様ミス・設計ミスが発生する |

| 様々な要素で作業やり直しが発生する |

| 工程/作業リードタイムが予定通り守れない |

| 据え付け時に仕様変更が発生して対応を行い原価も発生する |

| 初期の製品クレームが多い。思わぬ製品トラブルが発生する |

これらの悩み・課題が継続すると、以下のような事態に発展して大きなビジネスインパクトが発生します。

- リードタイムが長くなり顧客納期に影響が発生する

- 収益が予定通り確保できない

- 間接業務が増大し固定費が増加する

- 原価分析に時間を要しタイムリーな打ち手が取れない

- 品質に対して信頼を獲得できない

(3)対応策の検討

前3項の課題(悩み)に対応する方向としては、DTO/ETOからCTO(Configure To Order/Custom To Order)に近づけることです。

その対応手法の一つとしてマスカスタマイゼーションという概念が合致します。

マスカスタマイゼーションは量産的なモノ作りと顧客の個別仕様要求への対応を組み合わせた生産形態です。

今回はその概念も意識して業務側イニシアティブの取組とIT側イニシアティブの両面からと取り組むべき案を挙げます。

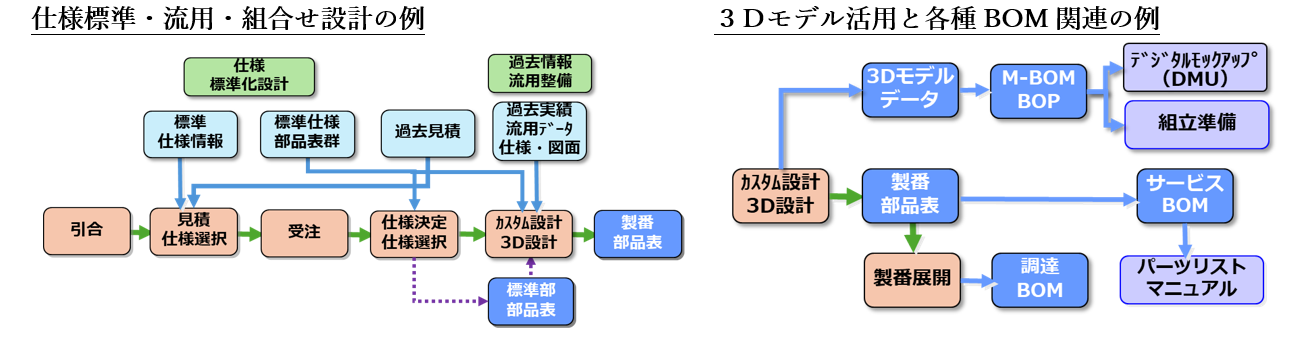

①業務側イニシアティブの取組案

| 項目 |

概要 |

| 三次元設計 |

- 3Dモデルデータを活用し生産準備情報としての活用やDMU(デジタルモックアップ)等で干渉問題解決など図る

|

| 組合せ設計に向けた設計の標準化 |

|

| 過去の見積、仕様、図面の流用化 |

- 過去の見積情報、仕様情報、図面について流用可能なものは共有と検索を行えるように整備

|

| 見積時の仕様選択化 |

- 共通部・標準部は細分化した仕様構成の組合せで見積し、受注後に設計レスで実施

|

| 部品、中間品の標準化 |

- 各種機種・装置間の部品や中間品の共通化、標準化を実施

- 使用頻度高いものは製番の都度手配ではなく在庫として運用

|

| 部品表の見直し・整備 |

- 顧客仕様設計があるため、リードタイムの問題から設計部門が出図する技術部品表の構造がそのまま製造部品表として取り扱う

技術部品表は設計概念の構造ではなく装置構成概念の構造が必要

※構造化情報を入出庫データに紐付けて用いることで原価分析が容易になる

|

②IT側イニシアティブの取組案

| 項目 |

概要 |

| DTO/ETOに適した基幹業務システムの構築 |

- 個別受注生産形態特有の必要な処理機能があるため、自社の生産形態に必要な機能を持つERPの選択、システム開発が必要

(※下記5項で解説)

|

| 基幹業務システム、周辺システムの自動連携 |

- 周辺システム(CAD/PDM・PLM/EDI/会計など)と基幹業務システムのデータ連携で手作業があれば自動化し、人手を減らしリードタイムの短縮を図る

|

| 見積・仕様の過去実績の検索システムの構築 |

- 過去実績の見積・仕様情報の流用を円滑に効率的に実施できる検索システムの実装

|

| 中間品の仕込み生産 |

- 中間品(ユニット、Assy等)使用頻度が高いものは計画的な仕込み生産を行う機能

|

| 徹底したペーパレス |

- 特に部品発注時の加工図面、組立図面、各種伝票類をデータ伝送することで、送り手・受け手の紙取り扱いの手作業を削減

|

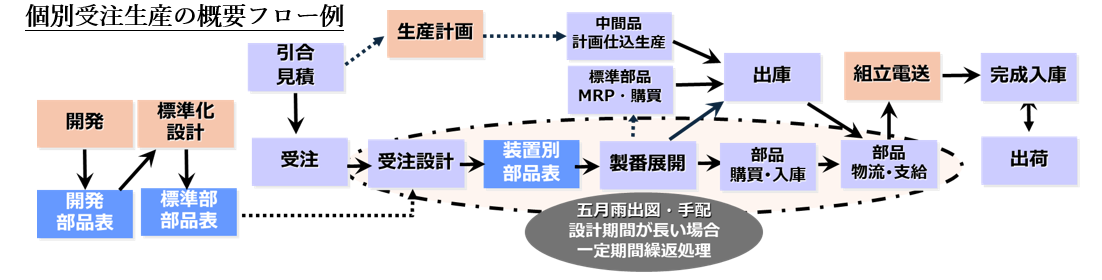

(4)個別受注生産形態に対する基幹業務システムについて

量産系や計画生産の形態はMPS(基準日程生産計画)/MRP(資材所要量計画)を基軸に部品手配して出庫・払出・配膳・組立という流れであるが、個別受注生産形態は、受注単位に製番を採番してヒトの動き、モノの動き、コストの動きを全て製番にて管理、コントロールするのが特徴です。以下の表で必要と考えられる機能を参考として列挙します。

個別受注生産形態の各社におかれては該当する機能と該当しない機能がありますが、市販のERPやパッケージシステムの中で、一番フィットするモノを選択していくことが重要です。

| 機能 |

概要 |

| 製番管理 |

- 製番による受注~製造~出荷)

- 据付までの管理機能

- トレース機能

|

| 基幹業務システム、周辺システムの自動連携 |

- 周辺システム(CAD/PDM・PLM/EDI/会計など)と基幹業務システムのデータ連携で手作業があれば自動化し、人手を減らしリードタイムの短縮を図る

|

五月雨出図

五月雨手配 |

- 顧客仕様として設計するため一定の設計期間が必要なケースがあり、完成した部分を五月雨的に出図して手配する

- 五月雨出図時は前回出図との差分抽出機能が必要

|

| ハイブリッドな部品手配 |

- 製番紐付けの部品製番手配し入庫即出庫

- 標準部品等はMRPによる計画手配/在庫/出庫で仕掛投入

|

| 部品の先行手配 |

- 長納期部品や希少部品についての先行手配機能

- 設計出図後の正式購買予定データに対する消込

|

| 余剰部品再利用 |

- 仕様変更等で余剰部品が発生すれば再利用できるように在庫計上する機能

|

| 個別原価計算 |

- 標準原価決算ではなく、製番単位に原価を積み上げ行く方式

|

| 追加原価対応 |

- 製品出荷後に何らかの要因で部品・役務原価が発生する可能性がありそれらの対応機能

|

(5)最後に

個別受注設計生産(ETO/DTO)の課題に対し、マスカスタマイゼーションを活用し、業務・ITの両面からアプローチすることで、収益性と業務効率の両立を実現します。